Control total de principio a fin.

SISTEMA INTEGRAL DE TRAZABILIDAD

Contamos con un área de producción agrícola que supera 20.000 hectáreas entre campos propios y arrendados; todos administrados según el Sistema Integral de Trazabilidad que mantiene el historial completo de cada etapa y permite el seguimiento del maní desde la siembra al consumidor final.

Los lotes son secuencialmente procesados, y con cada nuevo lote que ingresa al proceso, se efectúa una completa limpieza para evitar mezclas.

Cada producto entregado cumple con la siguiente identificación:

- Semillas (tipo, generación reproductiva)

- Suelo y plantación (calidad y acondicionamiento del suelo, calendario de siembra y cosecha)

- Proceso (rendimiento por granulometría)

- Calidad a lo largo del proceso (análisis físicos y químicos)

- Certificados de calidad para exportación, realizados por entidades independientes, como SGS y JLA, debidamente supervisados por autoridades argentinas (SENASA); fitosanitario, laboratorio, control de peso y conteo, calidad y acondicionamiento, aflatoxinas, fumigación, limpieza y acondicionamiento de contenedores, etc.

Nuestros procesos

TRABAJO EN EL CAMPO

El ciclo de siembra y cosecha del maní se desarrolla desde el mes de Octubre al mes de Mayo.

Todo comienza con la siembra, cuando profesionales especializados eligen cuidadosamente las tierras más aptas para el cultivo, garantizando la obtención de frutos maduros y sanos.

La preparación de los suelos se determina según la necesidad de cada lote, tratando siempre de no exceder el laboreo para no afectar su estabilidad e impedir, además, la erosión hídrica y eólica de los mismos. Alcanzada la madurez de los granos, se procede a la arrancada de las plantas. Esta tarea se realiza con especial cuidado, ya que influiría decisivamente en la calidad final del maní.

La última tarea que se realiza en el campo es la cosecha de las vainas. Cosechadoras de última generación permiten recolectar las vainas con mínimas perdidas, conservando perfectamente su calidad.

A continuación, comienza el proceso industrial.

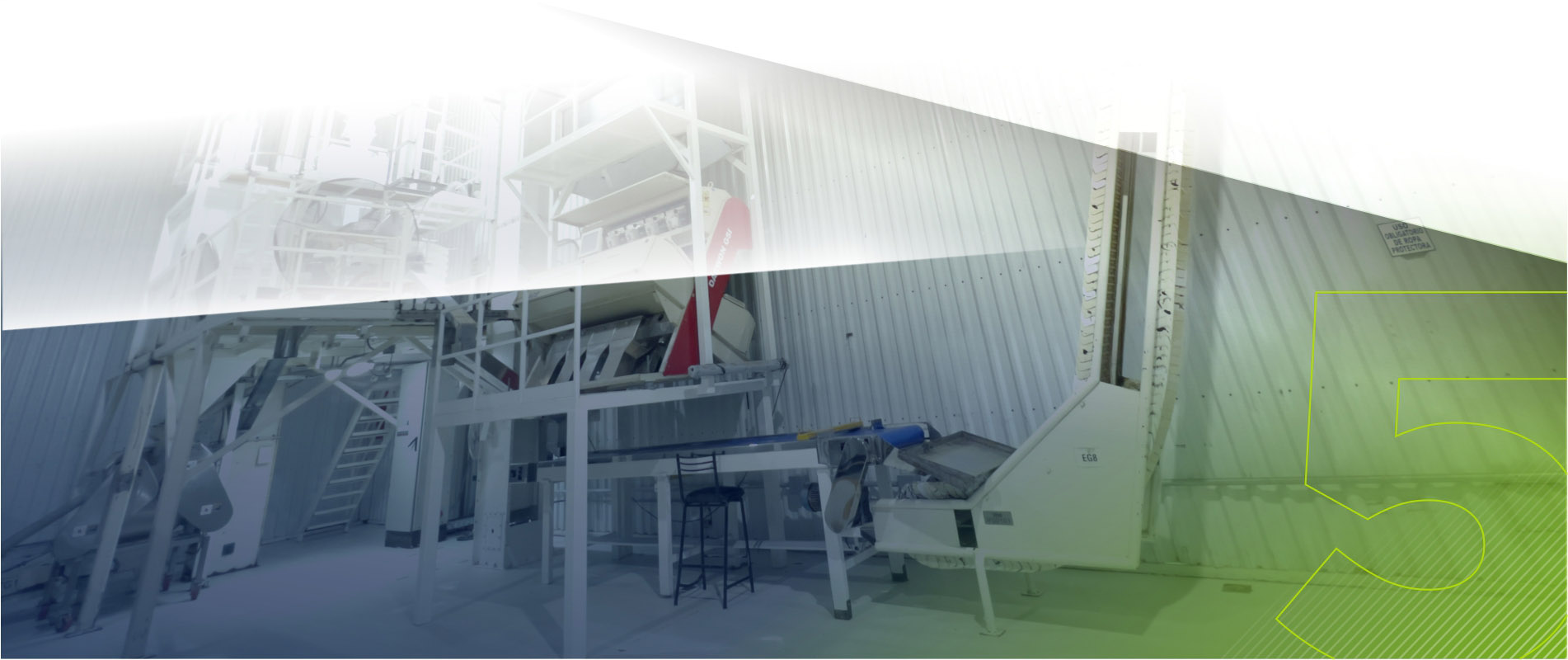

Nuestra tecnología

Contamos con una planta de proceso equipada con la última tecnología en selección de maní disponible en el mercado,y mano de obra altamente capacitada para tal fin.

La constante investigación e innovación en las distintas etapas de producción respaldan la labor de nuestro personal calificado, involucrado en el objetivo de obtener el mejor producto y dar satisfacción al cliente.

Instalaciones de punta.

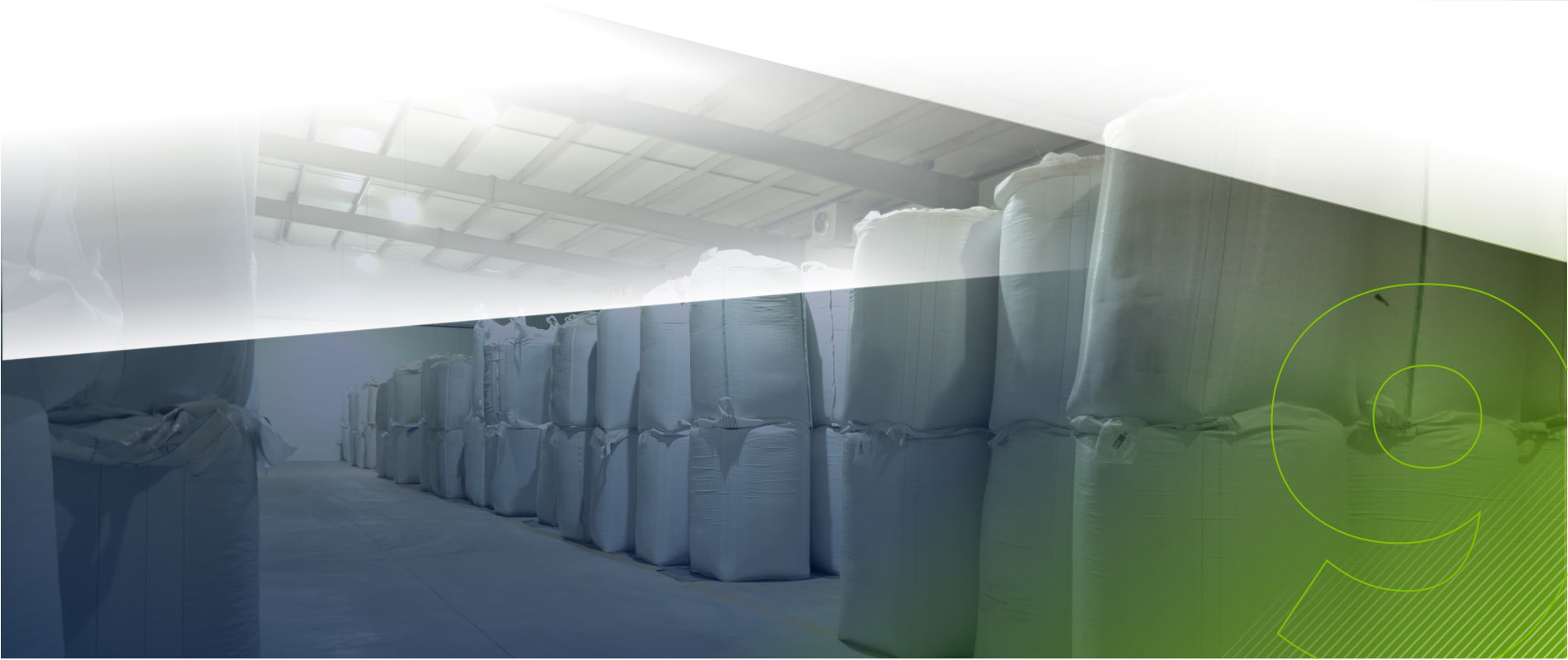

La planta cuenta con un deposito refrigerado de 8000 toneladas para productos terminados que cumple con las condiciones óptimas de temperatura, humedad y sanidad necesarias para almacenar el maní, manteniendo su calidad por mas tiempo.

CONTAMOS CON CELDAS DE ACONDICIONAMIENTO Y ALMACENAJE DE MATERIA PRIMA DE APROXIMADAMENTE 28.000 TONELADAS Y UNA CAPACIDAD DE PROCESO DE 200 TONELADAS DIARIAS DE MANÍ TIPO CONFITERÍA APTO PARA EXPORTACIÓN.